Основное оборудование для термической обработки. Термическое оборудование для обработки материалов промышленной сфере

Термический цех или участок – это помещение с необходимым для термической обработки оборудованием и механизмами, а также с мощной приточно-вытяжной вентиляцией.

Для нагревания стали используют кокс, горючие газы, нефть, а также электрический ток.

Различают следующие виды термических печей: электрические, газовые, печи, работающие на жидком и твердом топливе, а также установки для нагрева токами высокой (ТВЧ) и промышленной частоты. В небольших цехах и мастерских используют печи с газовым, нефтяным или коксовым нагревом.

Наиболее широко для нагрева при термообработке используют электропечи: камерные с металлическими или карборундовыми нагревателями, шахтные, печи-ванны, тигельные печи-ванны, конвейерные, толкательные, барабанные.

Охлаждение стали можно производить на воздухе, в воде, водных растворах, маслах, жирах и на стальных плитах. Оборудование для охлаждения – это ванны и баки с охлаждающей жидкостью, как правило, проточной, баки с внутренним змеевиком для подогрева жидкости и другое оборудование.

4.3. Измерение температуры и твердости стали

Определение температуры при термической обработке можно производить на основании цвета излучения нагретой стали или с использованием измерительных приборов.

Ориентировочно температуру можно определить по цвету нагретого металла (табл. 23).

Таблица 23 Цвета стали при различных температурахК измерительным приборам для измерения температур относятся различные термометры (манометрические термометры, термометры сопротивления и др.), термопары, оптические пирометры, термоэлектрические пирометры и термокарандаши.Используют следующие методы определения твердости металла. Неточные методы: проба напильником, проба по цвету искры при заточке изделия на шлифовальном круге (см. также п. 3.3). Точные методы определения твердости: по Бринеллю (вдавливание стального шарика в исследуемый металл, обозначение твердости HB ), по Роквеллу (вдавливание в исследуемый металл алмазного конуса, обозначения HR, HRB, HRC и HRA ), по Виккерсу (вдавливание в исследуемый материал алмазной пирамиды, обозначение HV ), а также по методу упругой отдачи Шора (по высоте отскакивания шарика или бойка от обработанной поверхности, обозначение HSD ).

4.4. Отжиг стали

Отжигом называют термическую операцию, заключающуюся в нагревании материала до определенной температуры, выдерживании его при этой температуре и медленном охлаждении.

Целью отжига углеродистой стали является снятие внутренних напряжений, получение мелкозернистой структуры стали, уменьшение твердости, улучшение обрабатываемости, а также увеличение пластичности и вязкости стали.

Различают следующие виды отжига углеродистых сталей: для снятия наклепа, диффузионный, рекристаллизационный, изотермический, на зернистый перлит, нормализация.

Диффузионный отжиг – нагревание стали до температуры 1000–1250 °C (оптимальная температура 1150 °C), выдерживание при этой температуре в течение определенного времени и последующее медленное охлаждение в течение 6–8 ч до температуры 800–890 °C в печи, а затем – на воздухе. Целью этой операции является уменьшение неоднородности химического состава деталей, имеющих внутрикристал-лическую ликвацию. Эта операция используется для крупного стального литья и крупных слитков из легированных сталей.

Бывший в пользовании инструмент (молоток, зубило, пробойник, напильник, плашка и т. д.) с целью его переделки или исправления подвергают нормализации. Отжиг этого вида основан на нагревании стали до определенной температуры, кратковременной выдержке при этой температуре и последующем постепенном охлаждении на воздухе.

Отжиг стали производится в печах, предназначенных для нагревания стали при различных процессах термической обработки.

4.5. Закалка стали

Закалкой называется технологический процесс термической обработки, применяемый для получения высоких механических свойств стальных изделий за счет изменения их структуры. Закалка состоит в нагревании изделия до определенной температуры, выдержке при этой температуре для ее выравнивания по всему сечению изделия и быстром охлаждении. Применяют следующие виды закалки: в одном или двух охладителях, струйчатую, ступенчатую и изотермическую.

Способ нагревания стали оказывает большое влияние на весь дальнейший процесс термической обработки. Перед нагреванием стали для закалки следует прежде всего определить вид и сорт стали. Если сталь не подвергалась отжигу, следует ее отжечь. Сталь необходимо очистить от грязи и следов жира.

Чем меньше в стали содержание углерода, тем выше температура нагревания.

Нагрев изделий под закалку производят одним из трех способов: в печах с газовой атмосферой – мазутных, нефтяных, газовых, электрических; в ваннах с жидкими средами – расплавленными солями или металлами; токами высокой частоты.

Скорость нагрева изделий зависит от способа их укладки, массы загружаемых в печь или ванну изделий, от их габаритных размеров и теплопроводности.

Время нагрева до 800 °C цилиндрических деталей на 1 мм диаметра в электропечах составляет примерно 40–50 с, а в мазутных и нефтяных печах – 35–40 с.

В качестве жидких сред для нагрева до 800 °C применяются свинцовые или соляные ванны. Время нагрева в свинцовой ванне на 1 мм диаметра составляет 6–8 с, а в соляных – 12–15 с.

Выдержка изделия при температуре закалки необходима для выравнивания температуры по всему сечению и обеспечения завершения происходящих при этом структурных превращений. Время выдержки зависит от химического состава стали, ее теплопроводности, величины, формы и массы закаливаемых изделий. На практике время выдержки принимают равным 20–30 % от общего времени нагрева до заданной температуры.

Изделие следует правильно уложить в печи или в ванне, чтобы избежать деформирования.

Нагревание должно быть постепенным (следует избегать случайного подъема температуры) и производиться таким образом, чтобы нагревалась вся масса материала (изделия нужно часто переворачивать). За нагреванием стали необходимо наблюдать, чтобы избежать перегрева и пережога. Для предотвращения окисления стали может быть использована нейтральная атмосфера в камере печи.

Время и температура нагревания стали для закалки зависит от вида и сорта стали, от массы и формы изделия. Например, сталь углеродистая постепенно нагревается от 0 до 350 °C, а после достижения этой температуры ее можно быстро подогревать до температуры закалки.

При нагревании стали происходят структурные изменения, которые, в зависимости от времени выдержки при данной температуре, оказывают большое влияние на механические свойства стали. Применение неправильного способа или метода нагревания стали ведет к окислению или обезуглероживанию поверхности, что вызывает изменение свойств стали. Избежать таких нежелательных явлений можно при использовании для нагревания электрических печей.

Для предохранения изделий при нагревании от окисления и обезуглероживания в рабочем пространстве печи создают защитную нейтральную газовую среду Если невозможно создать защитную газовую среду изделия для нагрева упаковывают в ящики с отработанным карбюризатором, пережженным асбестом, неокисленной чугунной стружкой или наносят на изделие обмазку.

В зависимости от требований, предъявляемых к изделиям, применяют следующие способы закалки: в одной и двух жидкостях или жидких средах – вода, масло; ступенчатую – охлаждение в расплавленной соли и на воздухе; изотермическую – охлаждение в расплавленной соли с температурой около 300 °C до полного превращения аустенита, а затем в воде или на воздухе.

Для получения твердого поверхностного слоя, мягкой и пластичной сердцевины применяют закалку с самоотпуском (для закалки инструмента).

Для уменьшения внутренних термических напряжений и деформации при закалке применяется закалка с подстуживанием.

К охлаждающим жидкостям относятся масла (специальное масло для закалки, машинное или веретенное масло), вода, а также различного рода растворы (мыла, кислоты или поваренной соли в воде и др.). Растительное масло для закалки не используют.

Способ охлаждения и вид охлаждающей жидкости при закалке стали зависит от сорта и марки стали, от требуемой степени закалки, а также от конфигурации и величины закаливаемой детали.

4.6. Термическая обработка быстрорежущей стали

Быстрорежущие стали относятся к группе высоколегированных. Они характеризуются красностойкостью и сохраняют высокую прочность, твердость и износостойкость при нагреве до 600–700 °C. Применяются для изготовления режущего инструмента высокой производительности. Основными легирующими материалами этих сталей являются вольфрам, ванадий и хром.

Термическая обработка быстрорежущих сталей имеет ряд особенностей, что обусловлено их пониженной теплопроводностью, наличием в их структуре значительного количества карбидов, а также низкой пластичностью стали.

Инструмент из быстрорежущей стали до температуры закалки нагревают ступенчато: вначале медленно до температуры 800–850 °C, затем быстрее до окончательной температуры закалки 1200–1300 °C. Ступенчатый нагрев позволяет избежать тепловых напряжений за счет уменьшения разности температуры поверхности и сердцевины изделия.

С целью предохранения инструмента от обезуглероживания перед нагревом его погружают в насыщенный раствор буры. Иногда предварительно подогретый до 800–850 °C инструмент перед окончательным нагревом покрывают порошком обезвоженной буры.

В качестве охлаждающей среды при закалке быстрорежущих сталей применяют подогретое минеральное масло или охлаждают инструмент на воздухе.

Структура закаленной быстрорежущей стали состоит из первичного мартенсита, остаточного аустенита и сложных карбидов.

Отпуск быстрорежущей стали следует производить как можно быстрее сразу после закалки. Как правило, рекомендуется вести многократный отпуск.

Сталь до температуры отпуска нагревается постепенно и равномерно (температура нагревания стали при отпуске находится в границах 380–570 °C в зависимости от марки стали). Выдержка после нагрева производится в течение часа. Охлаждение ведут на воздухе.

Если после закалки применяют обработку быстрорежущей стали холодом при температуре –80 °C, то производят только один отпуск.

После термической обработки структура быстрорежущей стали состоит из отпущенного мартенсита и карбидов.

Температура нагревания быстрорежущей стали для ковки в зависимости от марки составляет 950–1150 °C. В первый период до 850 °C нагревают постепенно, а затем – быстро до требуемой температуры ковки. После ковки сталь постепенно охлаждается в песке или в пепле.

Для снижения твердости стали ее нагревают до температуры 800–850 °C и выравнивают температуру по сечению. Охлаждать следует постепенно до температуры 650 °C. Дальнейшее охлаждение можно вести на воздухе (табл. 24).

4.7. Поверхностная закалка стали

Поверхностная закалка стали состоит из быстрого нагрева поверхностного слоя стали до температуры, значительно превышающей критическую, и последующего быстрого ее охлаждения. При этом обеспечивается высокая поверхностная твердость при мягкой и пластичной сердцевине детали.

В промышленности применяются следующие способы нагрева для поверхностной закалки: газопламенный (ацетилено-кислородным пламенем); контактный или индукционный электронагрев; в электролите; в соляных и металлических ваннах.

Для индукционного нагрева применяют ток промышленной, средней и высокой частоты.

Таблица 24 Режимы термической обработки быстрорежущей стали

В качестве электролитов при нагреве за счет пропускания тока между деталью-катодом и корпусом ванны – анодом применяются 10 %-ные растворы поваренной соли, поташа и кальцинированной соды.

Основное преимущество поверхностной закалки стали – повышение выносливости детали к воздействию разного рода динамических нагрузок (например, изгибающих, на срез) при сохранении большой износостойкости. Этот метод позволяет получить твердую износостойкую поверхность и пластичную сердцевину.

Применяя поверхностную закалку стали, сокращают время обработки, так как нагрев длится недолго. При небольшом времени обработки не происходит обезуглероживания и окисления стали. Нагревание только наружного слоя исключает возможность появления больших напряжений.

Для газопламенного нагрева стали при поверхностной закалке используют горелку, соединенную с ацетиленовым и кислородным баллонами. Ацетилено-кислородным пламенем нагревают поверхность изделия. С горелкой соединено сопло, через которое подается вода. Пламя горелки за время передвижения с определенной скоростью над поверхностью стали нагревает ее, а через сопло, находящееся за горелкой и передвигающееся вместе с ней, на нагретую поверхность подается вода, быстро охлаждающая изделие.

4.8. Термическая обработка некоторых видов инструментов

Только что изготовленные метчик или плашка не отжигаются: эти инструменты изготавливают из отожженной стали. Так как метчики и плашки изготавливают из инструментальной углеродистой стали У11А с содержанием углерода около 1,1 %, то температура нагрева инструмента для закалки составляет 760–780 °C (цвет каления – темно-вишневый), отпуск производится при температуре 230–240 °C (цвета налета: светло-соломенный, соломенный, темно-соломенный, желтый, переходящий в темно-желтый). Метчики и плашки охлаждаются в воде.

Твердость после закалки составляет HRC 62.

Сверла, развертки и прошивки изготовляются из инструментальной углеродистой стали У10А или У11А с содержанием углерода 1,0–1,1 %. Температура закалки составляет 760–780 °C (цвет каления – темно-вишневый). Отпуск инструмента ведется при температуре 220–240 °C (цвета налета: светло-соломенный, соломенный, темно-соломенный, переходящий в желтый). Охлаждение инструмента производится в воде.

Напильники, шаберы и режущий инструмент изготовляются из инструментальной высокоуглеродистой стали У12А или У13А с содержанием углерода 1,15–1,3 %. Температура закалки составляет 760–780 °C (цвет каления – от красного до вишневого). Отпускают инструмент при температуре 180–230 °C (цвет налета от белого до желтого). Охлаждение производится в воде.

Инструмент для ковки, слесарные молотки и топоры изготовляются из инструментальной углеродистой стали У7 или У7А с содержанием углерода 0,6–0,7 %. Температура закалки составляет 800–820 °C (цвет каления – от вишневого до светло-вишневого). Охлаждение производится в воде. Отпуск слесарных молотков ведется при температуре 250–260 °C, инструмента для ковки и топоров – при температуре 290 °C.

4.9. Другие виды термической обработки

Химико-термическая обработка – это такая обработка металлов, при которой производится одновременно тепловое и химическое воздействие на обрабатываемое изделие. Для химико-термической обработки детали нагревают в специальной среде (карбюризаторе) до определенной температуры, выдерживают при этой температуре и затем охлаждают.

В процессе нагрева поверхностный слой деталей насыщается активным элементом (углеродом, азотом, алюминием, хромом и др.), в результате чего изменяются его физико-механические свойства.

Химико-термическая обработка предназначена для изменения химического состава поверхностных слоев стальных деталей машин и других изделий и придания им требуемых физико-механических свойств: высокой твердости, износостойкости, коррозионно– и окали-ностойкости, а также красностойкости.

К химико-термической обработке относятся цементация (науглероживание), цианирование, азотирование, хромирование, силициро-вание, сульфидирование, борирование, алитирование и др.

Цементация стали – это химико-термическая обработка, заключающаяся в насыщении углеродом поверхностного слоя изделия, выполненного, как правило, из мягкой малоуглеродистой стали, в которой содержание углерода не превышает 0,25 %. Для науглероживания изделия выдерживают в течение длительного времени при определенной температуре в среде (карбюризаторе), выделяющей окись углерода.

Цементированные изделия обычно подвергают термической обработке – закалке.

При этом в поверхностном науглероженном слое образуется структура мелкоигольчатого мартенсита, обладающая высокой твердостью и износостойкостью.

Характерной особенностью цементированной стали является то, что после закалки получается тонкий наружный твердый и износостойкий слой, в то время как мягкая и пластичная сердцевина сопротивляется ударам и динамическим нагрузкам.

Науглероженные изделия незначительно деформируются во время закалки (из-за мягкой сердцевины). Обработка сердцевины возможна только после удаления с предмета твердого науглероженного слоя.

Различают три вида цементации: в твердом карбюризаторе (смесь, включающая 75–90 % древесного угля, 5–10 % углекислого бария, 3–12 % кальцинированной соды и 2–3 % мазута или другого состава); жидкостную (погружением в ванну со смесью расплавленных до температуры 850–890 °C солей – поташа, хлористого аммония, поваренной соли); газовую (в углеродосодержащем газе; применяют природный газ, пропан, бутан, нефтяной, коксовый газ и др.).

Глубина науглероженного слоя зависит от среды, способа и времени науглероживания. Например, цементация в жидких соляных ваннах при температуре 850–890 °C дает возможность получить слой толщиной 0,2 мм в течение одного часа, слой 0,8 мм – в течение 4 часов. При применении твердых карбюризаторов, засыпаемых в чугунные короба, глубина науглероженного слоя при температуре 850–890 °C составляет 0,25 мм за 3 ч и 1,4 мм за 8,5 ч.

Длительность газовой цементации также определяется необходимой глубиной науглероженного слоя: за 2–3 ч получают слой 0,3–0,5 мм, за 9–10 ч – слой 1,2–1,4 мм.

Цементация стали в чугунных коробах или коробах из листового металла применяется для деталей с небольшими габаритными размерами. На дно короба, посыпанное слоем твердого карбюризатора толщиной 15–20 мм, укладываются изделия, которые покрываются следующим слоем карбюризатора. И так далее – до заполнения короба. Верхний слой карбюризатора должен быть не менее 50 мм. Между изделиями должно сохраняться расстояние 5–10 мм. Заполненный ящик закрывают крышкой из листового металла или асбеста, герметизируют огнеупорной глиной и помещают в печь для нагревания.

Температура нагревания – 850–950 °C. Для уменьшения внутренних напряжений изделия после цементации и закалки необходимо подвергнуть отпуску при температуре не выше 200 °C.

Частичная цементация – это науглероживание определенной части изделия, которая должна быть более твердой и износостойкой. Остальные части изделия, не подвергающиеся цементации, покрывают защитным слоем (глиной, асбестом, гальванической медной пленкой).

Цианированием называется быстрый процесс одновременного насыщения поверхности стальных деталей углеродом и азотом для достижения высокой твердости и износостойкости.

Различают два вида цианирования: газовое (нитроцементация), которое производится на том же оборудовании, что и цементация в газовой среде, состоящей из цементующего газа и аммиака, при температуре 850–900 °C, и жидкостное – в расплавленных смесях цианистых солей при температуре 820–850 °C.

После цианирования изделия подвергают термической обработке – закалке и отпуску.

4.10. Операции после закалки

После закалки изделия очищаются с целью удаления грязи, окислов и пятен, а также с целью подготовки изделия к отпуску.

После отпуска изделия обязательно обрабатываются щетками, в струе мокрого песка или в горячих щелочных растворах.

Некоторые изделия, которые после закалки деформируются, можно править. Править можно только плоские, а также круглые, длинные и тонкие изделия. Во избежание брака правку следует вести очень осторожно, без ударов. Используется ручная и механическая правка на винтовых и гидравлических прессах.

В изломе закаленного образца можно обнаружить следующие дефекты: окисление (вследствие слишком быстрого охлаждения перегретого или неравномерно нагретого изделия), потемнение (сталь имела дефекты до закалки), крупнозернистость (сталь перегрета), микротрещины, радиально направленные к сердцевине (большие внутренние напряжения в материале).

Есть несколько причин, которые могут вызвать недостаточную закалку изделия, например, следующие: обезуглерожен верхний слой стали, низкое содержание углерода, обезуглероживание поверхности изделия во время нагревания, низкая температура нагрева, неправильно подобранная охлаждающая среда или короткое время охлаждения, небрежная подготовка изделия к закалке (изделие, покрытое жиром и грязью, может закалиться только в некоторых местах). Иногда наблюдается неравномерная закалка поверхности изделий, имеющих сложную форму и острые кромки.

Недостаточно закаленные изделия следует вновь подвергнуть термической обработке. Перед этим изделие нужно отжечь. Обезуглеро-женный вследствие отжига слой, насколько это возможно, удаляется, например, ручной запиловкой, строганием, точением. Затем изделие науглероживают, азотируют, цианируют или сразу же закаливают.

Самый распространенный, хотя и недостаточно точный способ контроля закалки изделия – это проверка напильником. Опытные слесари проверяют ударом молоточка по кромке закаленного изделия (по сколу или углублению). Можно также проверять степень закалки с помощью эталонных плиток по глубине риски, выполненной твердым инструментом, или с помощью специальных приборов.

Ослабление внутренних напряжений, возникших в изделии во время закалки, можно обеспечить путем нагревания стали в допустимых для данной марки пределах и равномерного и не слишком быстрого охлаждения, а также путем правильно проведенного отжига, закалки и правильного отпуска изделия после закалки.

4.11. Отпуск стали

Отпуск – это термическая операция, которой подвергают предварительно закаленные стальные изделия. Она заключается в нагревании изделий до определенной температуры, выдерживании при этой температуре и последующем постепенном охлаждении на воздухе. Отпуск на цвет побежалости производится в интервале температур 230–330 °C (табл. 25) с последующим замачиванием в воде.

Таблица 25 Цвета побежалости при отпуске стали

Цель отпуска – уменьшение или полное снятие внутренних напряжений в изделии, появившихся во время закалки, улучшение пластических свойств, уменьшение хрупкости и некоторое снижение твердости (степень твердости зависит от температуры отпуска), увеличение вязкости.Применяют три способа отпуска закаленной стали: низкий – при температуре 150–250 °C, средний – при температуре 350–450 °C и высокий – при температуре 450–650 °C.

Температуру отпуска для определенных марок стали (а также разных изделий) и вид охлаждающей среды определяют по специальным таблицам.

Нагрев при отпуске производится в масляных, селитровых или щелочных ваннах, а также в газовых, мазутных или электрических печах с воздушной атмосферой. В ряде случаев применяется нагрев в горне или на разогретой металлической плите. Общее время пребывания изделия в печи при отпуске составляет примерно 2–3 мин на 1 мм наименьшего сечения детали, но не менее 30–40 мин.

В результате низкотемпературного отпуска при температуре 150–250 °C уменьшаются внутренние напряжения и хрупкость стали, незначительно снижается твердость, несколько увеличивается вязкость. Низкому отпуску подвергаются изделия, которые должны иметь высокую твердость (режущий и мерительный инструмент). Средний отпуск при температуре 350–450 °C несколько снижает твердость и значительно увеличивает вязкость, сопротивляемость стали ударам, прочность и упругость. Применяется для пил, рессор-пружин, молотков, матриц, пуансонов, автомобильных деталей. Высокий отпуск при температурах 450–650 °C полностью устраняет внутренние напряжения и обеспечивает наилучшее сочетание прочности и вязкости стали при достаточной ее твердости. Применяется для ответственных деталей.

Двойной отпуск применяется для инструмента, поверхность которого должна иметь различную твердость (пуансон, вырубной штамп, прошивень, зубило). Например, зубило: первый отпуск при температуре ниже 300 °C выполняют для режущей части, второй отпуск при температуре 300–500 °C – для головки зубила.

Термическое улучшение стали состоит из процессов закаливания и высокого отпуска. Тем самым достигается улучшение механических свойств стали, обеспечивается возможность обработки резанием.

4.12. Термическая обработка чугуна

В зависимости от структуры различают следующие классы чугу-нов: ферритный, феррито-перлитный, перлитный и перлитно-цемен-титный. В промышленности применяются чугуны ферритно-перлит-ного и перлитного классов.

Различают также следующие виды чугунов: серый, белый, модифицированный, высокопрочный, ковкий и специальные легированные чугуны.

Серые чугуны обозначаются буквами СЧ, а высокопрочные – ВЧ. Первые две цифры после букв СЧ указывают предел прочности на растяжение, а вторые две цифры – предел прочности на изгиб. После ВЧ вторые две цифры обозначают относительные удлинения в процентах.

Для повышения механических свойств чугуна применяются следующие виды термической обработки: отжиг, нормализация, закалка и отпуск.

Термической обработке подвергаются практически все виды чугу-нов, особенно серый, ковкий и высокопрочный.

Низкотемпературный отжиг выполняют при температуре 500–550 °C с выдержкой от 2 до 8 ч. Охлаждение производится со скоростью 20–30 °C в час до температуры 150–200 °C, затем на воздухе. Применяется для снятия внутренних напряжений, заменяет естественное старение.

Высокотемпературный отжиг проводят при температуре 950–1000 °C с выдержкой в течение до 4-х часов и охлаждением в печи. Применяется для повышения обрабатываемости чугуна, понижения его твердости, а при длительной выдержке – для получения ковкого чугуна.

Нормализация (нагрев до температуры 820–900 °C с последующим охлаждением на воздухе) применяется для повышения износостойкости и прочности чугуна.

Закалка чугуна может быть обычной, изотермической с нагревом в печах или токами высокой частоты. Нагревают до 830–900 °C. При изотермической закалке охлаждение производится в ванне с расплавленной солью, нагретой до 200–400 °C. При закалке в масле изделия нагревают до 830–870 °C, при закалке в воде – до 800–820 °C.

Закалка применяется для повышения твердости, износостойкости, предела прочности и упругости.

Закаленный чугун подвергается низкотемпературному (180–250 °C) или высокотемпературному (400–600 °C) отпуску для снятия внутренних напряжений, повышения пластичности и прочности.

Для литья деталей машин используется серый чугун с содержанием углерода от 3,1 до 3,6 %, а также ковкий, высокопрочный модифицированный; для особо ответственных деталей – специальные легированные (жаропрочные, коррозионностойкие и др.) чугуны.

Легированным называют чугун, содержащий специальные добавки, такие как никель, молибден, кремний, хром и ванадий. Легированные чугуны с целью закаливания нагреваются до температуры 850–880 °C, а затем охлаждаются в масле. Температура отпуска 200–250 °C.

Модифицированный чугун – это чугун, в который в жидком состоянии перед разливкой введены модификаторы: ферросилиций, силикокальций и алюминий, церий, магний. Модификаторы способствуют получению высоких прочностных и других механических свойств чугуна.

Ковкий чугун получают из белого или серого чугуна путем соответствующего отжига. После такой термической обработки он приобретает вязкость, хорошую обрабатываемость и механическую прочность.

Введение

Учебная сварочно-термическая и механическая практика была пройдена на ОАО «Могилевский завод «Строммашина». Принадлежит на праве собственности Республике Беларусь и находится в ведении Министерства архитектуры и строительства Республики Беларусь.

В 1913 году товариществом братьев Мазья и Аранзон было открыто в Могилеве меднолитейное и механическое предприятие. Товарищество бралось за устройство мельниц, маслобойных и винокуренных заводов, продажу населению плугов, топоров и др.

В 1920 году завод был национализирован и занимался ремонтом автомобилей, походных кухонь, изготовлением военных повозок.

В 1921 году начался выпуск плугов, борон, запасных частей для сельхозмашин. В 1926 году завод освоил выпуск ручных молотилок, силосорезок, конных приводов, веялок, весов. Завод продолжал строиться.

В 1941 году завод, демонтировав оборудование, был эвакуирован вглубь страны. В 1946 году началось восстановление завода, и он был передан в ведение Министерства строительного и дорожного машиностроения. С тех пор он получил новое название «Строммашина».

В 1950 году завод получил новые задания, которые потребовали его расширения. Вновь строящиеся корпуса оснащались современным оборудованием.

В 1962 году завод впервые освоил и начал серийный выпуск грузовых грузоподъемностью 2000 кг. и новых моделей пассажирских лифтов грузоподъемностью 350-500 кг

С 2004 года приступили к изготовлению впервые в Республике очень сложной машины - Отвал образователь Шагающий.

В 2005 году заводом будет продолжаться выпуск пресса вибрационного с толкателем поддонов МЗ2-002

Данное предприятия имеет следующие основные цеха:

1) Сборочноконструкционный цех №1

2) Чугунолитейный цех № 2

3) Механосборочный цех №3

4) Механосборочный цех № 4

5) Механосборочный цех № 6

6) Механосборочный цех № 10

7) Метизный цех № 12

8) Сборочно-малярный цех №15

На предприятии численность работников составляет 2598 человек. Которые имеют высшее (442 человек) среднее специальное (664 человек) профессионально-техническое (968 человек) среднее (968 человек) базовое и начальное (38 человек).

Сварочно-термическая практика

Цель: Пройти инструктаж про техники безопасности. Ознакомится с основными операциями кузнечных работ и оборудованием предназначенным для кузнечных работ.

По прибытии на сварочно-термическую практику со мной был проведёт инструктаж по техники безопасности и охране труда при прохождении сварочно-термической практики. Нам были выданы средства индивидуальной защиты головы и глаз (каску, очки) и спецодежду. Без спецодежды и средств индивидуальной защиты вход в цеха строго запрещён.

1.1.2) Кузнечные работы. Вытяжка осадка и высадка металла.

Осадкой металла называется операция увеличение площади поперечного сечения исходной заготовки за счет уменьшения ее высоты (рис. 1.1, а). Осадка применяется при изготовлении поковок с большими поперечными сечениями и относительно малой высотой (шестерни, диски и т.п.). При изготовлении пустотелых поковок типа колец, барабанов и подобных им, осадка применяется как предыдущая операция. Разновидностью осадки является высадка, заключающийся в местном увеличении поперечного сечения (рис. 1.1, б). Высадка обычно применяется для получения головок болтов, буртов, фланцев и т.п. При изготовлении в условиях мелкосерийного производства партии поковок с относительно сложным контуром, что трудно выполнить вышеперечисленными операциями, применяется так называемая штамповка в подкладных штампах (рис. 1.1, г). В подкладных штампах могут изготавливаться головки гаечных ключей, головки болтов, валики с буртиками и другие поковки. Вытяжка металла Вытяжкой называется операция увеличения длины исходной заготовки за счет уменьшения ее поперечного сечения (рис. 1.1, в). Вытяжка применяется при изготовлении поковок с удлиненной осью (валков, рычагов, шатунов, тяг и т.п.) и является самой распространенной операцией ковки. Она осуществляется последовательными ударами или нажатиями на отдельные участки заготовки, примыкающие один к другому. При деформации заготовки образуется выпучивание ее граней, которые не сталкиваются с бойками. Для устранения этого явления в процессе вытяжки заготовку периодически или после каждого удара (нажима) кантуют (возвращают) на 90° вокруг ее оси. На интенсивность вытяжки влияет ширина и форма применяемых бойков, состояние их поверхности и длина деформируемых участков заготовки. Чем выше чистота поверхности бойков, чем меньше их ширина и чем меньше длина деформируемых участков заготовки, тем интенсивнее вытяжка. Интенсивность вытяжки увеличивается при использовании вырезных бойков вместо плоских. Последовательное чередование вытяжки и осадки позволяет значительно снизить анизотропию механических свойств. Разновидностями вытяжки являются: раскатка (раздача); разгон (расширение) и т.п. Вытяжка на оправке представляет собой операцию увеличения длины пустотелой поковки за счет уменьшения ее внешнего диаметра и толщины стенок. Эта операция применяется при изготовлении пустотелых поковок типа орудийных стволов, котельных барабанов, турбинных роторов и др.. Этой операции подвергаются предварительно прошитые заготовки, которые надеваются на оправку и обжимаются, как сплошные заготовки, с помощью вырезных или плоских бойков. Схемы основных операций свободной ковки Рисунок. 1.1. Схемы основных операций свободной ковки На рис. 1.1 изображена вытяжка трубы на оправке с помощью вырезного и плоского бойков. Раскатка на оправке (раздача) представляет собой операцию увеличения внешнего и внутреннего диаметров пустотелой заготовки за счет уменьшения толщины ее стенок (рис. 1.1, д) и применяются при изготовлении колец, бандажей, барабанов и т.п.

Рисунок. 1.1 . Схемы основных операций свободной ковки

Применяется следующие оборудование: Пресс гидравлический горизонтальный «Ажур-3М»,Пресс гидравлический вертикальный «ПВ-100»

Цель: Закрепить знания по темам рубка, гибка и прошивка металла.

1.2.1) Рубка, гибка, прошивка металла

Гибка (гнутье) металла Гибкой называется операция, с помощью которой заготовки придают изогнутую форму по заданному контуру (рис. 1.1, е). Этой операцией изготавливаются угольники, скобы, крючки, кронштейны и т.п. При сгибании происходит изменение площади поперечного сечения заготовки в зоне изгиба вследствии сжатия внутренних и растяжения внешних ее слоев, называемое стяжкой. Для компенсации стяжки в месте изгиба заготовки предоставляют увеличенный размер по толщине. При изгибе возможно образование складок по внутреннему контуру и трещин по наружному. Чтобы избежать этого явления подбирают соответствующий радиус закругления и угол изгиба. Кроме заготовок сплошного профиля сгибанию могут подвергаться также трубы, для чего последние наполняются песком и плотно забиваются с обеих сторон пробками.

Рубка металла Рубкой металла называется операция отделения одной части заготовки или поковки от другой (рис. 1.1, з). Применяется рубка для получения из заготовок большой длины нескольких коротких, для удаления излишков металла на концах заготовок или поковок, для удаления излишков металла во внутреннем контуре поковки (вырубка), для удаления прибыльной и донной частей слитка и т.п. Рубка металла осуществляется с помощью топоров различной формы (рис. 1.2, г).

Прошивка металла Прошивкой называется операция получения в заготовке отверстия (рис. 1.1). Инструментом для прошивки является прошивень, который может быть сплошным или пустотелым (рис. 1.2, д). При сквозной прошивке сравнительно тонких поковок применяются подкладные кольца (рис. 1.2, и). Основной кузнечный инструмент Рисунок. 1.2. Основной кузнечный инструмент Отверстия до 400-500 мм в диаметре прошиваются сплошными прошивнями. Отверстия диаметром 300-900 мм прошиваются пустотелыми прошивнями. Прошивка пустотелыми прошивнями во многих случаях имеет цель удалить из заготовки центральную ликвацийну зону и использовать более качественный металл периферийных зон слитка.

Рисунок. 1.2 Основной кузнечный инструмент

Применяется следующие оборудование: Топоры различной формы, подкладные кольца, прошивень, Пресс гидравлический вертикальный «ПВ-100»,Пресс гидравлический горизонтальный «Ажур-3М».

На «Могилевский завод «Строммашина» данные работы производят в механоконструкционном цехе №1

Цель: Закрепить знания по теме термическая обработка металла.

1.3.1 Термическая обработка металла

Термическая обработка металлов и сплавов - процесс тепловой обработки металлических изделий, целью которого является изменение структуры и свойств в заданном направлении.

Среди основных видов термической обработки следует отметить:

Отжиг(гомогенизацияинормализация). Целью является получение однородной зёренной микроструктуры и растворение включений. Последующее охлаждение является медленным, препятствующим образованию неравновесных структур типамартенсита.

Закалкупроводят с повышенной скоростью охлаждения с целью получения неравновесных структур типа мартенсита. Критическая скорость охлаждения, необходимая для закалки зависит от материала.

Отпускнеобходим для снятия внутренних напряжений, внесённых при закалке. Материал становится болеепластичнымпри некотором уменьшениипрочности.

Дисперсионное твердение (старение). После проведения отжига проводится нагрев на более низкую температуру с целью выделения частиц упрочняющей фазы. Иногда проводится ступенчатое старение при нескольких температурах с целью выделения нескольких видов упрочняющих частиц.

Оборудование для термообработки.

Электрические и газовые камерные печи периодического действия используются в опытном, единичном и мелкосерийном производствах для термической обработки мелких и средних.

Электрические и газовые камерные печипредназначаются для отжига, закалки, нагрева перед ковкой, нормализации металлических деталей, отпуска, а также для обжига керамических изделий и термообработки изделий из стекла.

Электрические и газовые камерные сушилки периодического действия используются в единичном и мелкосерийном производствах для термической обработки различного рода материалов.

Камерные сушилкииспользуются при термических процессах низкой температуры, таких как удаление влаги, подогрев перед другими термопроцессами, тесты на термическую прочность, а также для вулканизации резины, порошковой покраски, низкотемпературного отпуска и т.д.

Электрические и газовые печи с выдвижным полом периодического действия используются для термообработки в единичном или серийном производствах деталей среднего и большого размера. В сравнении с печами других типов, электрические и газовые печи более удобны при операциях загрузки и выгрузки, которые можно механизировать.

Электрические и газовые печи с выдвижным поломиспользуются для нагрева перед ковкой, закалки, отжига, отпуска, искусственного старения, нормализации металлических деталей, а также для обжига керамических изделий и термообработки изделий из стекла.

Электрические и газовые сушилки с выдвижным полом периодического действия предназначены для термической обработки различных материалов и деталей в серийном производстве. По сравнению с другими сушилками более удобна загрузка-выгрузка, которую можно механизировать.

Сушилки такого типаиспользуются для низкотемпературных термических процессов, таких как удаление влаги, тесты на термическую прочность, подогрев перед другими термопроцессами, а также для порошковой покраски, вулканизации резины, низкотемпературного отпуска и т.д.

Электрические и газовые туннельные печипостоянного действия используются в серийном производстве для термообработки различных материалов.

Электрические и газовые туннельные печи легко интегрируется в непрерывные технологические производственные линии. В отличие от обычных печей и сушилок электрические и газовые туннельные печи, в зависимости от автоматизации и механизации, более производительны.

Электрические и газовые туннельные сушилки постоянного действия предназначены для термической обработки различных материалов и деталей в серийном производстве.

Оборудование такого типалегко интегрируется в непрерывные технологические производственные линии, оно является более производительным, чем обычные печи и сушилки в зависимости от степени механизации и автоматизации.

Электрические и газовые колпаковые печи используются в серийном производстве для процессов термообработки. Колпаковые печи используются для отжига проволоки, ленты и других изделий из металла. Колпаковые печи состоят из футерованного колпака с нагревателями и одной или несколько неподвижных платформ.

Колпаковые печииспользуются при термообработке изделий большого веса и размеров. Колпаковые печи, за счет своей конструкции, позволяют экономить производственные площади, а при наличии нескольких платформ может быть достигнута более выскокая производительность. Колпаковые печи удобны при использовании защитных газов.

Шахтные электрические печи применяются для термической обработки длинных деталей в вертикальном положении, а также для тяжелых деталей, для загрузки которых в рабочую камеру нужен кран. Шахтные печи имеют рабочую камеру может в форме цилиндра или прямоугольника, и в зависимости от процесса, либо комплектуются мешалкой воздуха, либо – нет.

Шахтные печимогут быть укомплектованы ретортами, которые используются в термохимических процессах, например при газовой цементизации, нитроцементизации и азотировании.

Оборудование для индукционного нагрева, основывается на принципе электромагнитной индукции. Оборудования для индукционного нагрева осуществляет нагрев или плавку тел за счет теплового действия вихревых электрических токов, которые протекают в нагреваемом теле. Оборудование для индукционного нагрева применяется для локальной закалки внутренних или наружных поверхностей деталей.

Обеспечивают необходимую твердость поверхности при помощи насыщения поверхностных слоев металла азотом или углеродом. Печи для термохимических процессом можно использовать практически для любых марок сталей. Печи для термохимических процессов используются для следующих операций: цементизация, нитроцементизация и азотирование.

Вакуумные печи- это герметизированные аппараты, в которых проходят электротеримческие процессы, к которым предъявляются особые требования. Вакуумные печи применяются для безокисилительного нагрева металлов и плавки металлов с высокой степенью очистки. Вакуумные печи используют при плавке, рафинировании, разливки в формы сталей, жаропрочных сплавов, высоколегированных сталей, а также цветных и редких металлов.

Применяется следующие оборудование: Шахтные печи для закалки (ШЭС-780N), Печи для термообработки металла с выкатным подом (КЭСмвп-3000N), Камерные печи для термообработки металла (КЭСм-97).

На «Могилевский завод «Строммашина» данные работы производят в механосборочном цехе №3.

Цель: Закрепить знания по темам: ручная дуговая сварка, Сварка в углекислом газе, газовая сварка, газовая резка

1.4.1) Сварочные работы

Сварка - процесс получения неразъёмного соединения посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместном действии того и другого. Обычно применяется для соединения металлов, их сплавов или термопластов, а также в медицине.

Для производства сварки используются различные источники энергии: электрическая дуга, газовое пламя, лазерное излучение, электронный луч, трение, ультразвук. Развитие технологий позволяет в настоящее время осуществлять сварку не только на промышленных предприятиях, но и на открытом воздухе, под водой и даже в космосе. Производство сварочных работ сопряжено с опасностью возгораний, поражений электрическим током, отравлений вредными газами, облучением ультрафиолетовыми лучами и поражением глаз.

Ручная дуговая сварка

Для сварки используют электрод с нанесённым на его поверхность покрытием (обмазкой). При плавлении обмазки образуется защитный слой, отделяющий зону сварки от атмосферных газов (азота, кислорода), и способствующий легированию шва, повышению стабильности горения дуги, удалению неметаллических включений из металла шва, формированию шва и т. д. В зависимости от типа электрода и свариваемых материалов электросварка производится постоянным током обеих полярностей или переменным током.

Сварка в углекислом газе

Сущность процесса сварки в углекислом газе заключается в следующем. Поступающий в зону сварки углекислый газ защищает ее от вредного влияния атмосферы воздуха. Причем при высокой температуре сварочной дуги углекислый газ частично диссоциируется на окись углерода и кислород 2С0 2 2СО +O 2 .

В результате в зоне дуги образуется смесь из трех различных газов: углекислого газа, окиси углерода и кислорода.

Вследствие того, что температура дуги не везде одинакова, неодинаков и состав газовой смеси в зоне дуги. В центральной части, где температура дуги высокая, углекислый газ диссоциирует почти полностью. В области, прилегающей к сварочной ванне, количество углекислого газа преобладает над суммарным количеством кислорода и окиси углерода. Все три компонента газовой смеси защищают металл от воздействия воздуха, в то же время окисляют его как при переходе капель электродной проволоки в сварочную ванну, так и на поверхности

Газовая сварка

Газовая, или газоплавильная сварка, также газосварка - сваркаплавлением с применением смесикислородаи горючегогаза, преимущественноацетилена; реже -водорода,пропана,бутана, и т.д. Тепло, выделяющееся при горении смеси кислорода и горючего газа, оплавляет свариваемые поверхности и присадочный материал с образованием сварочной ванны - металла свариваемого шва, находящегося вжидкомсостоянии. Пламя может бытьокислительным или восстановительным, это регулируется количеством кислорода. В зависимости от состава основногометаллавыбирают состав присадочных прутков

Газовая резка

Газовая резка производится путем сжигания металла в кислороде, который выходит струей из газовой горелки-резака и выдувает сгоревшие частицы металла. Предварительно металл в месте реза прогревается пламенем смеси кислорода и ацетилена. Во время горения при резе металла его нижележащие слои прогреваются теплом, выделяющимся при горении.

Этот способ резки применим в тех случаях, когда температура плавления разрезаемых металлов выше температуры плавления их окислов. Последние должны быть достаточно жидкотекучи в расплавленном состоянии, чтобы можно было их легко удалять из реза струей кислорода.

Применяется следующие оборудование: Сварочный аппарат Оливер ВД-350,Сварочный аппарат Оливер ПДУ-350.1К,Сварочный аппарат ОЛИВЕР MMA 200,Электроды S-7016,Электроды МР-3

На «Могилевский завод «Строммашина» данные работы производят в механоконструкционном цехе №1, механосборочном цехе№10, сборочно-малярном цехе №15

Цель: Закрепить знания по темам антикоррозийная обработка, пескоструйная обработка, полимерное окрашивание.

1.5.1) Комплексная работа

Комплексная обработка металла:

1)антикоррозийная;

2)пескоструйная;

3) полимерное окрашивание;

1)Коррозия – одна из основных проблем в решении вопроса обеспечения долговечности металлических конструкций. Причина возникновения этого негативного явления - химическое воздействие на металл окружающей среды, в результате которого происходит его постепенное окисление и разрушение. И всем известно, что гораздо тяжелее остановить коррозию металла, чем её предотвратить, поэтому превентивные меры по обработке металлических конструкций так актуальны сегодня для строителей. Наиболее эффективным на сегодняшний день способом борьбы с коррозией металла является комплексная антикоррозийная обработка, которая обеспечивает безопасность, правильное функционирование конструкций и значительно продлевает срок службы сооружений из металла и оборудования с металлическими элементами.

Холодное цинкование

Основной метод антикоррозийной обработки металлоконструкций - это холодное цинкование - один из широко признанных способов защиты стали от коррозии. Он объединяет достоинства традиционных способов обработки металлоконструкций - цинкования и лакокрасочных покрытий. Основной компонент цинк-наполненных композиций - высокодисперсный порошок цинка. Цинк-наполненные композиции наносят при обработке металлических конструкций традиционными лакокрасочными методами (распыление, кисть, валик) на предварительно подготовленную поверхность металла. В результате образуется покрытие с содержанием цинка до 97%.

Холодное цинкование обеспечивает комбинированную защиту стали, сочетающую протекторный (катодный) механизм подобно цинковым металлическим покрытиям (горячее цинкование, гальваника) и гидроизолирующий механизм подобно традиционным лакокрасочным материалам. Благодаря этому холодное цинкование в сфере антикоррозийной обработки металлоконструкций превосходит другие методы по устойчивости к коррозии и срокам службы покрытия. Холодное цинкование многофункционально: цинк-наполненные покрытия могут применяться в различных эксплуатационных условиях в качестве самостоятельного покрытия или в качестве грунтовки в комбинированных системах в сочетании с лакокрасочными покрытиями различного назначения.

В металлургических заводах и термических цехах используется огромное количество различных видов нагревательного оборудования. Самое распространенное оборудование представлено ниже.

Шахтные печи для термообработки различных размеров. Подходят для многих процессов термообработки: для нагрева под закалку, для отжига, отпуска, цементации. Подходят для термообработки цветных сплавов, где технологией не предусмотрена высокая точность технологических параметров и скорость переноса садки из печи в закалочную среду. Шахтные печи, которые есть практически на каждом участке термообработки, это печи серии Ц, СШЦ, США. Их чаще всего устанавливают в приямки или кессоны. Печи с небольшой глубиной допускается устанавливать на пол цеха. Если высота печи, при такой установке, не позволяет производить безопасное обслуживание оборудования, то на высоте допустимой рабочей зоны устанавливается перекрытие. Шахтные печи, так же как и камерные, могут быть с электрическим нагревом и газовым. Позволяют обрабатывать изделия в абсолютно любой атмосфере: эндогаз, азот, воздух, вакуум, водород и др. Чаще всего такие печи используютя для термической обработки длинномерных стальных деталей и узлов, крупногабаритных поковок и отливок, отжига или нормализации проволоки, проката, профиля, листов. Конструктивным признаком шахтных печей является наличие реторты из коррозионостойких сплавов. На практике очень часто используют углеродистые сплавы с 18%Cr + 24%Ni + 2%Si. Содержание углерода в сплаве зависит от максимальной нагрузки на под реторты. Если обработка деталей проводится в агрессивных средах, то используют сплавы с добавками ниобия. В качестве футеровки печей используется кирпич марок КЛ или ШТЛ. Последние несколько лет, заменой кирпичной футеровки служит футеровка из минеральной ваты МКРР, МКРВ и др. Вата имеет ряд преимуществ: она более легкая, более удобна при монтаже и демонтаже, имеет более низкую теплопроводность и более высокую стоикость. При этих своих свойства, вата стоит в несколько раз дешевле кирпича. Применение ватной футоровки возможно как на шахтных печах, так и на камерных печах, на автоматизированных агрегатах, на колпаковых печах.

Камерные печи для термической обработки больше подходят для термической обработки средних и мелких деталей. Могут использоваться на любых типах производств и для любых технологий обработки. Их можно использовать как отдельно стоящие единицы оборудования, так и составе гибких автоматизированных комплексов. Такой комплекс обычно состоит из одной или нескольких нагревательных печей, совмещенного с ними закалочного бака (масло, вода, полимеры), моечной камеры, камер отпуска, которые также могут быть совмещены с водяным баком для охлаждения, с целью избежания отпускной хрупкости. Иногда, в составе таких линий используются камеры обработки холодом, для уменьшения остаточного аустенита после закалки. Автоматизированные комплексы обычно объединены одной погрузо-разгрузочной рельсовой транспортной системой.

Разновидностью камерных печей являются вакуумные печи для термообработки , которые могут использоваться для термической обработки, пайки, спекания материалов.

Вакуумную термообработку применяют для инструмента, быстрорежущих сталей, титановых сплавов, меди, тугоплавких металлов, конструкционных сталей. Основной особенностью вакуумных печей является высокая точность технологических параметров. Отклонения температуры в рабочем пространстве печи менее ±5ºС. Печи также могут использоваться в составе линий термообработки. В качестве закалочных сред применяют азот, гелий, воздух, масло. В составе вакуумных линий никогда не используется водяные закалочные баки. Это усложняет закалку низкоуглеродистых и низколегированных сталей. Внутренняя поверхность печей обычно выполняется из листового молибдена, нагревательные элементы могут быть выполнены из графита, керамики, порошковых материалов. Максимально достигаемое значение вакуума в рабочей камере составляет 0,00005 мбар, максимальльное давление охлаждающей среды составляет 20 бар, максимальная температура – 1300ºС. Для охлаждения рабочей камеры во время технологических процессов используется вода. Кроме рабочей камеры, в составе оборудования должен быть вакуумный насос, рессивер с газовой средой охлаждения, установка оборотного водоохлаждения. Как правило все процессы вакуумной термической обработки имеют степень автоматизации 0,7-0,85. Из недостатков такой термообработки можно назвать обезлегирование поверхности сплавов при высокой температуре, долгая подготовка деталей (мойка, обезжиривание, сушка, иногда предварительный обжиг), высокая стоимость оборудования. Но гораздо больше вакуумная термообработка имеет преимуществ: незначительные коробления изделий, светлая поверхность после обработки, сокращение времени цементации примерно в 2 раза, высокая степень автоматизации, экологичность процессов, возможность совмещать нанесение покрытий, термическую и химико-термическую обработку.

Печи с выдвижным подом используются для термообработки крупногабаритных и массивных деталей и узлов. Загрузка и выгрузка обычно происходит при помощи кранов и кран-балок. К недостаткам таких печей можно отнести большие теплопотери и большие габариты за счет выдвижного пода. Печи часто используют для аустенитизации, отжига сварных конструкций. Также такие печи могут использоваться для нагрева заготовок под ковку. В этом случае загрузка и выгрузка производится при помощи манипуляторов или роботов. Нагрев рабочего пространства может быть как газовый, так и электрический. Равномерность перепада рабочих температур обеспечиваю вентиляторы из жаростойких сплавов.

Из оборудования для крупносерийных производств, можно назвать автоматизированные агрегаты для термической обработки металлов . Такие линии обычно используются на автомобильных, тракторных, агрегатных производствах. Состав оборудования не отличается от линий камерных печей. Рабочие камеры могут быть выстроены в одну линию или образовывать замкнутый технологический цикл обработки. Детали и узлы располагаются на поддонах, которые приводятся в движение конвейерным приводом. Скорость движения конвейера может быть непрерывной и измеряться в м/ч или характеризоваться циклическим темпом толкания (одно перемещение в 10 минут). Автоматизированные агрегаты могут быть однорядными и 2-х, 3-х рядными. Иметь разную длину нагревательных и отпускных камер. Степень автоматизации практически сопоставима с вакуумным оборудованием, время ручного труда также уходит только на загрузку-разгрузку приспособлений для базирования деталей в печи.

Также в термических цехах используется дополнительное оборудование, например правильные прессы. Они используются для правки проката, труб, профилей, сварных конструкций. Прессы могут быть оборудованы устройствами для контроля геометрии поверхностей правки. Процесс правки может носить динамический (ударный) характер, который часто используется для правки проката и иногда для толстостенных труб или статический характер (плавная прокачка или медленное нагружение) для правки тонкостенных труб и профилей. Процесс правки имеет короткий цикл и состоит из контроля геометрии, правки и окончательного контроля. Для снятия напряженного состояния после правки, для высокоответственных изделий, делается низкотемпературный отпуск (180-200ºС).

Важную роль в технологических процессах термической обработки, играет контроль качества. Для оперативного контроля в цехах, используются стационарные твердомеры Роквелл и Бринелль. Измерения проводятся непосредственно на деталях или контрольных образцах. Для крупногабаритных изделий используются портативные твердомеры с прямым методом измерения и приборы для косвенного измерения механических свойств. Такие приборы могут измерять какую-либо физическую величину, которая напрямую зависит от твердости, прочности, пластичности или вязкости. На производстве часто используют коэрцитиметры. Контроль химико-термической обработки производят как по твердости, так и по глубине слоя на образцах-свидетелях при помощи портативного микроскопа, с нанесенной на объектив линейкой. В промышленности часто используются и другие типы основного оборудования, например установки закалки деталей токами высокой частоты, плазменной и лазерной закалки.

Используются специализированные установки для единичного производства определенных деталей. Например существуют специализированные линии для изготовления рессор автомобилей. Это автоматизированная линия, которая осуществляет индукционный нагрев заготовки для рессоры, гибку и охлаждение в воде или прессе. Есть специализированная линия для термообработки пружин сцепления автомобилей, где закалка и отпуск осуществляются в специальных прессах. Часто термическое оборудование выстроено в одну технологическую цепочку с оборудованием для сварки, механической обработки или высадки. Таким примером могут служить линии для высадки и термической обработки заклепок и болтов. В этой линии несколько станков для высадки головки совмещены одним конвейером с агрегатом для закалки и отпуска деталей.

Таким образом, в цехах термообработки используется просто огромное количество основного и вспомогательного оборудования, основная цель использования которого - обеспечение требуемых свойств металлических изделий.

Рынок вакуумного термического оборудования с каждым годом становится только шире и этому есть немалое количество причин. Главная из них – это качество, которого пытаются следовать все передовые компании по производству вакуумного оборудования. Особенно в последнее время популярности набирает термическое оборудование, которое еще совсем недавно не было задействовано ни в одной из главных отраслей.

Навигация:

Сейчас мы подробнее рассмотрим самые распространенные типы термического оборудования:

Тигельные печи

Тигельная печь – это агрегат, который в первую очередь предназначен для плавки металлов и разного рода сплавов. По конструкции тигельные печи привыкли делить на поворотные и стационарные. Оба вида по-своему интересны и имеют определенные преимущества. Что касается производительности, то обе категории тигельных печей демонстрируют себе достаточно неплохо.

Тигельные печи также делятся на две категории по типу нагрева:

- Печи сопротивления

- Индуктивный принцип нагрева

Еще одна категория тигельных печей, это печи с резистивным нагревом, которые способны достигать показателя температуры в 1250 градусов. Главный элемент данного нагревателя это проволока из фехраля, которая очень сильно поддается накалу.

Печи такого типа могут обрабатывать такой материал, как:

- Свинец

- Олово

- Баббит

Это еще далеко не весь ассортимент сфер применения резистивных печей, так как на самом деле, спектр их применения максимально широк. Печи, работающие на резистивном методе. Способны достигать уровня температуры в 1400 градусов, что поистине является феноменальным показателем.

Вакуумные печи

Данная категория печей также пользуется немалым спросом на рынке и задействует на огромном количестве предприятий. Установки данного типа работают на основе невысоких температур, показатель которых зачастую достигает отметки в 200 градусов. Такого показателя температуры вполне достаточно для того, чтобы произвести обработку большинства материалов.

Одним из важнейших элементов подобных систем, является изоляция, которая должна быть максимально качественной. В вакуумных системах чаще всего применяется изоляция на основе оксида алюминия, который довольно неплохо справляется даже с самыми трудоемкими процессами.

Есть также категория вакуумных печей диапазон температуры, которой начинается от 1400 и заканчивается 2200 градусов. Такие системы работают на основе графитового материала, который собственно и позволяет достигать столь высоких показателей производительности.

Низкотемпературные печи

К данной категории термического оборудования можно отнести сушильные шкафы, сушильные камеры и еще огромное количество подобных установок. Еще одним приятным моментом, является наличие встроенной панели управления, которая присутствует во всех видах термического оборудования.

Стоит также отметить и наличие разных исполнений сушильных шкафов:

- Сушильные камеры с защитным муфелем

- Сушильные камеры со специальными вентиляторами для вытяжки

- Проходные камеры для быстрой сушки

- Тупиковые камеры для сушки

Высокотемпературные печи

Печи из данной категории чаще всего работают в диапазоне температур от 1300 до 1600 градусов. Таких показателей более чем предостаточно для того, чтобы справляться даже с самыми трудоемкими задачами. Если же говорить о версии печей, показатели нагрева которых находятся на максимальном уровне, то, несомненно – это устройства на основе карбид кремниевых нагревателей.

Стоит также напомнить и о дополнительном оборудовании, которое идет вместе с самой печью:

- Компьютерная панель управления для быстрого мониторинга

- Запасной термопар

- Устройство, для подачи инертного газа

- Качественные керамические этажерки

Оборудование для термической обработки

Оборудование для термической обработки – это один из самых важных аспектов качественной термической обработки. Напомним, для чего же вообще нужна термическая обработка. Главное предназначение термической обработки – это улучшение характеристики узлов, которые являются важным звеном в конструкции различных деталей, проволоки и крепежей.

Если заранее производить качественную термообработку, уровень прочности и устойчивости различных материалов возрастет в несколько раз.

Всего различают 4 вида термической обработки:

- Отжиг

- Закалка

- Химико-термическая обработка

- Отпуск

Вакуумные печи

Вакуумная печь – это тип оборудования, который является одним из самых распространенных на современном рынке. По сути, это подкатегория термического оборудования, которая также включается в себя огромное количество категорий. Вакуумные печи нашли свое применение в большинстве современных отраслей, где без помощи вакуумных печей, достичь высоких показателей производства уже так просто не получится.

Главная сфера применения вакуумных печей – это большие производства, где они могут сполна продемонстрировать свои способности. К числу функций вакуумных печей можно отнести такие процессы, как: отжиг, плавка, закалка, прокалка, отпуск и тому подобное. Причем данная категория печей может обрабатывать большое количество видов металла.

Сейчас мы рассмотрим материалы, которые поддаются обработке в вакуумных печах:

- Нержавеющая сталь

- Металл

- Алюминий

- Чугун

- Сталь

Это лишь самые распространенные материалы, которые поддаются обработке в подобных печах. Кроме них, можно найти еще огромное количество подобных материалов, обработка которых в вакуумной печи происходит в считанные минуты.

Промышленные печи

Категория промышленных печей – это уже менее обширное понятие. Сюда можно отнести те печи, которые используются на больших промышленных производствах. Зачастую такие печи оснащаются максимально высокими показателями производительности, дабы показатели самого производства также увеличивались.

Принцип работы промышленных печей основывается на совместной работе множества элементов, одним из которых является нагреватель. Именно он приводит систему в действие и дает ей возможность достигать высокого уровня температуры.

Стоимость промышленных печей значительно выше, нежели обычных вакуумных установок. Главная причина этого таится во внутренней части самих печей, которые оснащены передовыми образцами вакуумных технологий, которые позволяют достигать наиболее высоких показателей производительности.

Водородные печи

Данное устройство представляет собой колпаковую печь, которая является полностью автоматизированной. Главная задача водородной печи – это проведение процесса пайки различных компонентов. Происходит все это в среде водорода, где немалую роль играют еще и инертные газы.

Область применения таких печей выглядит не столь широко. А все потому, что водородные печи работают в максимально узкой специализации, но зато выдают там максимум своих возможностей.

Сейчас мы рассмотрим главные сферы применения водородных печей:

- Создание электровакуумных приборов

- Производство керамики

- Производство микроэлектронных компонентов для предприятий

Стоит также рассмотреть список процессов, в которых водородная печь принимает самое прямое участие:

- Качественная обработка изделий в инертной среде

- Обработка изделий в специальной программе, которая заранее задается оператором. Зачастую это комбинированная газовая среда

- Процесс пайки в водородной среде, при помощи твердых припоев

- Процесс термической обработки изделий, в среде, где присутствует высокий уровень увлажнения водородом

Термическое промышленное оборудование

На данный момент, область термического промышленного оборудования является максимально широкой и сюда можно отнести огромное количество вакуумных устройств. Все они выполняют определенные функции, которые каким-то образом связаны с термической обработкой материалов.

Сейчас мы рассмотрим самые распространенные виды промышленного термического оборудования:

- Лабораторно-термическое оборудование

- Промышленные печи для обработки драгоценны материалов

- Промышленные печи для сушки материалов

- Промышленные печи для термообработки сплавов

- Промышленные печи для отжига и обжига фосфора и керамики

Все это оборудование активно используется на большинстве современных предприятий. Роль данного оборудования там также максимально высока, так как добиться высоких результатов производительности без помощи промышленного оборудования попросту невозможно.

Модернизация термического оборудования

Термическое оборудование – это отрасль, которая требует постоянного усовершенствования. Именно поэтому, производители подобного оборудования время от времени производят процесс его модернизации. Делается это для того, чтобы покупатель мог всегда получать от термического оборудования максимум пользы.

Последний раз процесс модернизации происходит несколько лет назад, а это значит, что уже в скором времени, это должно повториться, дабы термическое оборудование всегда находилось на высоком уровне.

Металлы и их сплавы закаливают для повышения твёрдости. Этот процесс имеет многовековую историю – от кузнечного горна и ведра с водой, в которое с шипением опускался раскалённый клинок, до высокотехнологичного оборудования современных металлургических производств.

Суть состоит в том, что материал нагревают до той температуры, при которой он приобретает новые свойства, а потом резко охлаждают, фиксируя это состояние. Закаливают сталь, а также сплавы цветных металлов (бериллиевую бронзу, например). После закалки металл подвергают , суть в том, чтобы убрать хрупкость, придав эластичность.

Наиболее широко разработаны процессы закалки стали – с разнообразным оборудованием, материалами, технологиями.

Сталь – сплав железа с легирующими добавками и углеродом, нагревают до той температуры, при которой атомы железа и добавок выстраиваются в кубические гранецентрированные решётки. Внутри этих структур «растворены» атомы углерода. Это аустенит.

Затем материал охлаждают так, что решётки железа с добавками становятся кубическими, а атомы углерода выстраиваются в прямоугольные «пакеты», расположенные между кубическими структурами. Это мартенсит, имеющий игольчатое строение и высокую твёрдость.

Так происходит закалка стали. Основные операции: раскалить и остудить – обеспечивает соответствующее нагревательное оборудование и охлаждающие материалы.

Нагревательное оборудование

В зависимости от глубины и степени закалки, формы и размеров закаливаемой детали применяют разные способы её разогрева.

ТВЧ-установка

создаёт высокую температуру за счёт электромагнитной индукции: средне- и высокочастотный переменный ток, который проходит по петлям индуктора, создаёт вихревые токи на поверхности закаливаемого изделия, расположенного рядом с ним, и нагревает её.

Чем выше частота переменного тока, тем больше раскаляется поверхность изделия.

Понизив частоту, можно достичь нагрева более глубоких участков.

Однако детали большого сечения, а также имеющие сложную поверхность, обработать этим способом не удастся.

Таким образом, к преимуществам установок ТВЧ относится : экономичность и скорость нагрева, отсутствие окалины, деформаций и трещин при закалке, автоматический контроль и механизация процесса.

Недостатками является неэффективность при работе со сложными профилями и массивными деталями.

Соляная электродная ванна

нагревает детали за счёт электролиза соляного расплава. Она представляет собой наполненную солью ёмкость из керамики или металла. В неё погружены электроды, а также электронагреватель, который производит пуск ванны, расплавляя соль. Ванна защищена корпусом и зонтом, расположенным над ней. Такое оборудование обеспечивает быстроту и равномерность нагрева деталей, погружаемых в расплав.

Преимуществами являются : скоростной нагрев, равномерность поля температур (погрешность не выше 1ºС), частичный нагрев (если в ванну погружён только нужный участок детали), отсутствие окисления поверхности металла, высокие температуры (от 800 до 1300ºС, в зависимости от применяемой соли).

К недостаткам относится : выделение вредных испарений с поверхности расплавленной соли, а также взрывной выброс расплава, если в него попадает вода или загружаются влажные изделия.

Камерная печь имеет плотно закрывающийся отсек с обогревом и хорошей теплоизоляцией, во внутреннем пространстве которого создаются высокие температуры — от 800 до 1400ºС. В зависимости от того, чем производится обогрев, камерные печи бывают электрическими, нефтяными и газовыми.

Преимущества таких печей– равномерный нагрев, разработанные механизмы регулирования температуры и управления процессом.

Недостаток – образование окалины в результате взаимодействия металла с атмосферным воздухом при нагреве до высоких температур.

В дополнительно герметизированных печах с устройствами для нагнетания в рабочую камеру защитного газа (аммиак, лёгкие углеводороды) окалина не образуется.

Печь непрерывного горения

В том случае, если технологический процесс предусматривает постоянное закаливание деталей, применяют непрерывно действующие печи. В них, в соответствии с требованиями технологии, производят нагрев и выдержку изделий при заданной температуре в течение контролируемого времени.

По способу подачи изделий на закалку печи непрерывного горения подразделяются на конвейерные, толкательные и протяжные .

Процессы нагрева и выдержки автоматизированы и управляемы . Вместе с тем, закалка в таких печах (без защитного газа) сопряжена с образованием окалины и обезуглероживанием стали .

Вакуумная печь отличается от обычных камерных тем, что внутри неё, помимо высокой температуры, создаётся вакуум – до 5х10 -6 мбар. В результате снимаются проблемы, связанные с образованием окалины, обезуглероживанием и науглероживанием стали .

Эти печи, снабжённые, помимо нагревателей и теплоизолирующего корпуса, вакуумным насосом, выпускаются в промышленном, более масштабном варианте и с относительно небольшими габаритами – для исследовательских, лабораторных целей.

Материалы для закаливания: среда охлаждения.

При закалке изделие после нагрева требуется охладить. Для этого разогретую деталь погружают в среду с более низкой температурой. Такие среды могут быть жидкими и газообразными.

Вода

является часто используемой для охлаждения стали жидкостью. Если в такой воде присутствует даже малое количество солей либо моющих средств, параметры охлаждения меняются. Поэтому вода должна быть чистой. Частой её замены не требуется. Температура воды должна находиться в интервале от 20 до 30 градусов. Недопустимо охлаждение закаляемой детали в проточной воде.

Недостатком водного охлаждения является возникновение трещин и деформация при этом процессе. Поэтому закаливают в воде преимущественно несложные по форме изделия.

Водный раствор каустической соды

применяют, чтобы закалить изделия сложной конфигурации, изготовленные из конструкционной стали. Концентрация раствора – 50%. Он может быть холодным либо нагретым до 50-60ºС. При такой закалке образуются едкие пары, поэтому рабочее пространство должно обязательно иметь эффективную вытяжную вентиляцию.

Используют также горячие концентрированные растворы щелочей NaOH и KOH .

Минеральное масло

используют при закалке стали с легирующими добавками. В масляной ванне скорость, с которой охлаждается деталь, не зависит от температуры масла. Если масло нагрето до ста градусов и ниже, при попадании воды деталь может растрескаться, но при температуре масла выше 100ºС трещины не образуются.

Масляная закалка, вместе с тем, имеет недостатки: образуются вредные газы; изделие покрывается налётом; закаливающая способность постепенно снижается. Кроме того, минеральные масла легко воспламеняются.

Растворы солей

Горячие (от 150 до 500ºС) расплавы солей и их концентрированные растворы применяют для ступенчатой и изотермической закалки. При этом используются нитраты и нитриты калия и натрия. Интенсивность охлаждения в таких ваннах можно повышать, дополнительно вводя воду. Она поступает в глубину расплава/раствора, частично испаряется, частично поглощается солью. При этом в условиях данной температуры соль поглощает строго определённое количество воды. В результате создаются стабильные условия охлаждения. Температура ванны и содержание в ней воды контролирует автоматика.

Газ

также может охладить раскалённую сталь. С этой целью применяют обдувку изделия осушённым воздухом, подаваемым с помощью компрессора или вентилятора. Кроме того, используют охлаждение с помощью потоков азота, аргона. Продувание изделия инертным газом особенно эффективно при охлаждении в вакуумных печах.

Полное описание процесса закалки

Рассмотрим закалку стального изделия на конкретном примере.

Оборудование: камерная печь. Охлаждающий материал: масло.

Допустим, есть изделие из нержавеющей стали марки 40Х13.

Температура закалки для неё составляет 1050-1100ºС.

Проводят расчёт скорости нагрева. Этот расчёт учитывает форму изделия, расположение его в печи, а также нагревательную среду.

Изделие помещается в камерную печь и нагревается до нужной температуры с рассчитанной скоростью.

По достижении назначенной температуры деталь выдерживается в этих температурных условиях определённое время, чтобы произошёл полный её прогрев и нужные структурные превращения металла.

Затем изделие извлекают и постепенно, круговыми движениями, погружают, до полного остывания, в ванну с минеральным маслом — подходящей охлаждающей средой для легированных сталей, к которым относится 40Х13.

Место, где стоит охлаждающая ванна, должно иметь вытяжную вентиляцию.

Правильно подобранный режим закалки с использованием соответствующего оборудования и материалов позволяет значительно повысить твёрдость металлических изделий.

Типовой устав ЖСК — как составить документ по новому кодексу Порядок создания и организация деятельности

Типовой устав ЖСК — как составить документ по новому кодексу Порядок создания и организация деятельности Проект ученика третьего класса по окружающему миру «Кто нас защищает

Проект ученика третьего класса по окружающему миру «Кто нас защищает Реферат: Организация заработной платы на предприятии

Реферат: Организация заработной платы на предприятии Стратегический анализ внешней макросреды Стратегический анализ макросреды ее функции и содержание

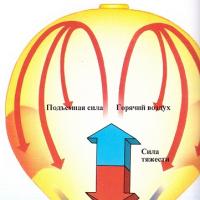

Стратегический анализ внешней макросреды Стратегический анализ макросреды ее функции и содержание Почему летают шары с гелием?

Почему летают шары с гелием? Детские сказки онлайн Кузьма скоробогатый сказка

Детские сказки онлайн Кузьма скоробогатый сказка Какая форма крыльев у неясыти

Какая форма крыльев у неясыти