Наконечники и бойки алмазные к приборам для измерения твердости металлов и сплавов. Наконечники и боики алмазные к приборам для измерения твердости металлов и сплавов Наконечники и боики алмазные к приборам для измерения твердости металлов и сплавов

Алмазный наконечник используют в качестве высокоточного, измерительного прибора, а также выравнивателя поверхности. Этот незаменимый инструмент важен каждому, кто имеет отношение к обработке и анализу качества металла.

Настоятельно рекомендуем вам обратиться к помощи нашей фирмы. Алмазный наконечник, купить который вы сможет у нас, прошёл строгую проверку на выходе с производства и способен будет прослужить вам, без малейших нареканий, долгое время!

Механические свойства стали для оправы алмазных наконечников НК, НП, НПМ не ниже марок 12ХНЗА или 14Х17Н2. Это условие помогает нивелировать негативное действие силы измерительного усилия, а также степени интенсивности использования алмазного наконечника. Реализуемый нами алмазный наконечник, цена которого намного ниже, чем у прямых конкурентов, станет достаточно выгодным предложением для клиентов.

Наконечники алмазные для измерения твёрдости металлов и сплавов твердомерами "стационарного" типа. Наконечники изготавливаются в соответствии с ГОСТ 9377-81 и проходят первичную поверку при выпуске из производства по ГОСТ 8.044-80.

Принцип методов заключается на вдавливании наконечниками различной конфигурации с разной силой в исследуемый объект.

Примечание:

наконечники НК и НП изготавливаятся в двух исполнениях

Основное назначение:

используются для измерения твердости и микротвердости металлов и сплавов

Алмазный наконечник НК 1 предназначен для измерительных манипуляций показателя твёрдости по методу РОКВЕЛЛА. Данное изделие для определения фактической твёрдости металла и имеет и другое название – так называемые «стационарные» ТВЕРДОМЕРЫ.

При их изготовлении на заводе строго соблюдается технический стандарт, отраженный в ГОСТ 9377 – 81.Технические характеристики его неизменны и строго соответствуют указанным нормам. Так, диапазон каратности у них определён как 0,14 – 0,80 ct.. При изготовлении используется природный алмаз.

Алмазный наконечник НК 1 для измерения твёрдости устойчивы к появлению дефектных образований и могут использоваться на постоянной основе с высокой степенью интенсивности. В течении долгого времени полностью исключается появление изменений структуры рабочей поверхности (трещины или небольшие ямки). При систематическом мониторинге за техническим состоянием изделия, исключается повышение погрешности при проведении измерительных манипуляций.

Рабочая часть выполнена в виде конуса, масса алмаза от 0.18 до 0.40 карата.

Алмазный наконечник НП назначен для проведений испытательных измерений твёрдости металла. Использующийся этим изделием измерительный способ носит название метод ВИККЕРСА. Материал в оправке изделия – кристаллический алмаз природного типа. Такой алмазный наконечник, купить который вы сможете у нас, станет отличным помощником при работе с металлом.

При необходимости получения объективных данных значения МИКРОТВЁРДОСТИ различных металлов, а также твердотельных сплавов используется алмазный наконечник НПМ. Алмазный наконечник НПМ имеет правильную геометрическую форму в виде пирамиды с одинаково пропорциональными гранями (соответствие ГОСТУ – 9377 -81). Изделие отвечает указанным техническим нормативам, отражённым в ГОСТ 9377 -81. Фактический диапазон КАРАТНОСТИ алмаза составляет – 0,08 – 0,20 ct..

Рабочая часть выполнена в виде четырехгранной, пирамиды, масса алмаза от 0.10 до 0.20 карата.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЮЗА ССР

НАКОНЕЧНИКИ И БОИКИ АЛМАЗНЫЕ К ПРИБОРАМ ДЛЯ ИЗМЕРЕНИЯ ТВЕРДОСТИ МЕТАЛЛОВ И СПЛАВОВ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 9377-81

Издание официальное

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

УДК 620.178.05.084:006.354 Группа ПОД

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

НАКОНЕЧНИКИ И БОЙКИ АЛМАЗНЫЕ К ПРИБОРАМ ДЛЯ ИЗМЕРЕНИЯ ТВЕРДОСТИ МЕТАЛЛОВ И СПЛАВОВ

Технические условия

Diamond indenters and hammers for metals and alloys hardness testing machines. Specifications

ГОСТ 9377-74

Постановлением Государственного комитета СССР по стандартам от 6 апреля 1981 г. № 1810 срок введения установлен

Проверен в 1986 г. Постановлением Госстандарта от 16.06.86 Н® 1492 срок действия продлен

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на алмазные наконечники к приборам для измерения твердости по методам Роквелла и Виккерса, микротвердости металлов и сплавов, а также алмазные бойки к приборам для измерения твердости по методу Шора.

1. ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

1.1. Алмазные наконечники должны изготовляться типов:

НК-с рабочей частью в виде конуса для измерения твердости по методу Роквелла;

НП - с рабочей частью в виде четырехгранной пирамиды для измерения твердости по методу Виккерса;

НПМ - с рабочей частью в виде четырехгранной пирамиды для измерения микротвердости.

1.2. Основные размеры наконечников должны соответствовать указанным на черт. 1-3.

Издание официальное Перепечатка воспрещена

* Переиздание (июль 1987 г.) с Изменением № 1, утвержденным

в шоне 1986 г. (НУС 9-86).

(6) Издательство стандартов, 1987

Исполнение f

Исполнение 2

Условное обозначение наконечника типа НК, исполнения 1:

Наконечник НК 1 ГОСТ 9377-81 То же, исполнения 2:

Наконечник НК 2 ГОСТ 9377-81

Исполнение 1

Исполнение 2

(остальные размеры и шероходатость по исполнении?!)

1 - оправа; 2 - алмаз

Условное обозначение наконечника типа НП исполнения 1:

Наконечник НП 1 ГОСТ 9377-81 То же, исполнения 2:

Наконечник НП 2 ГОСТ 9377-81

1 - оправа, 2 - алмаз

Условное обозначение наконечника типа НПМ:

Наконечник НПМ ГОСТ 9377-81

1.3. Алмазные бойки должны изготовляться с рабочей частью в виде сферы с площадкой.

1.4. Основные размеры бойка должны соответствовать указанным на черт. 4.

1 - державка, 2 - оправа, 3 - алмаз Черт. 4

Условное обозначение бойка:

Боек ГОСТ 9377-81

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Наконечники и бойки должны быть изготовлены в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Для изготовления наконечников типов НК и НП должны применяться алмазы V группы подгруппы а и б, XXIII группы подгруппы а; типа НПМ - V группы подгруппы в, XXIII группы подгруппы б.

Для изготовления бойков должны применять алмазы V группы, подгруппы г, XXIII группы, подгруппы в.

(Измененная редакция, Изм. № 1).

2.3. Разность углов при вершине конуса рабочей части наконечников типа НК, измеренных в двух взаимно перпендикулярных плоскостях, не должна превышать 30".

Разность между радиусами сферы, измеренными в двух взаимно перпендикулярных плоскостях, не должна превышать, мм:

0,01 -для наконечников типа НК;

0,20 - для бойков.

2.4. Высота рабочей части алмаза наконечников типов НК и НП и бойков должна быть не менее 0,30 мм, наконечников типа НПМ - не менее 0,15 мм.

2.5. На рабочей части наконечников и площадке рабочей части бойков не должно быть рисок, трещин, сколов, выкрашиваний, видимых при увеличении 30 х.

2.6. Оправы наконечников должны изготовляться из стали марки 12ХНЗА по ГОСТ 4543-71 или стали марки 14Х17Н2 по ГОСТ 5632-72.

Допускается применение сталей других марок, механические свойства которых не ниже указанных марок сталей.

2.7. Державка бойка должна изготовляться из стали марки Х12М по ГОСТ 5950-73, оправа бойка - из стали У7 по ГОСТ 1435-74.

2.8. Алмаз в оправе наконечника должен крепиться пайкой серебряным припоем марки ПСр45 по ГОСТ 19738-74.

Допускается крепление алмаза другими припоями или способами, обеспечивающими работоспособность наконечников.

2.9. Алмаз в оправе бойка должен крепиться механической запрессовкой с последующим обжатием оправы в зоне крепления алмаза.

2.10. Масса бойка должна быть - 36,О_ 0 ,б г.

2.11. На поверхности оправы и державки не должно быть раковин, трещин, заусенцев, вмятин, царапин, коррозии, видимых невооруженным глазом.

2.12. Смещение рабочей вершины наконечника относительно оси оправы должно быть, мм, не более:

0,03 - для наконечников типов НК и НП;

0,01 -для наконечников типа НПМ.

Смещение центра площадки бойка относительно оси державки должно быть не более половины допуска на радиус сферы рабочей части.

2.13. Неуказанные предельные отклонения размеров: Л14,--.

(Измененная редакция, Изм. № 1).

2.14. Отклонение оси конуса рабочей части наконечников типа НК относительно оси оправы - не более 30 7 .

2.15. Углы наклона граней рабочей части к оси оправы должны составлять:

68°±30 7 - для наконечников типа НП;

68°±20 7 - для наконечников типа НПМ.

2.16. Для проверки соответствия наконечников и бойков требованиям надежности следует определять:

установленную безотказную наработку (Г у);

среднюю наработку на отказ (7" 0).

2.17. Нормы показателей надежности наконечников и бойков должны соответствовать приведенным в табл. 1.

Таблица 1

2.18. Критерием отказа является несоответствие показаний прибора требованиям, установленным ГОСТ 23677-79 и ГОСТ 24746-81, а также появление на рабочей части наконечников и бойков сколов, выкрашиваний и трещин, видимых при увеличении 30 х.

2.14-2.18. (Введены дополнительно, Изм. № 1).

3. ПРАВИЛА ПРИЕМКИ

3.1. Для проверки соответствия наконечников и бойков требованиям настоящего стандарта проводят приемочный контроль и проверку на соответствие требованиям пп. 2.16-2.18.

(Измененная редакция, Изм. № 1).

3.2. Приемочному контролю на соответствие требованиям пп. 1.2, 1.4, 2.3-2.5, 2.10-2.13 подвергаются все наконечники и бойки.

3.2.1. Контроль шероховатости поверхности рабочей части наконечников и бойков следует проверять выборочно. При этом объем выборки устанавливают в соответствии с табл. 2.

Таблица 2

Партию инструментов считают соответствующей установленным требованиям, если число дефектных единиц в выборке данной партии равно приемочному числу, и не соответствующей, если число дефектных единиц в выборке данной партии равно или больше браковочного числа.

Если число дефектных единиц в выборке данной партии больше приемочного числа, но меньше браковочного числа, то оставшуюся часть партии необходимо подвергнуть сплошному контролю.

Партия должна состоять из инструментов одного типа, одновременно предъявленных к приемке по одному документу.

3.3. Установленную безотказную наработку считают подтвержденной в случае, если для каждого из пяти испытуемых инструментов выполняется требование п. 2.17.

Значение средней наработки на отказ считается подтвержденным в случае, если среднее значение полученных наработок не менее норм, установленных в п. 2.17.

Объем выборки для подтверждения установленной безотказной наработки и средней наработки на отказ - не менее 5 наконечников каждого типа или бойков.

Периодичность проведения испытаний наконечников и бойков на установленную безотказную наработку - не реже двух раз в год, на среднюю наработку на отказ - не реже одного раза в год.

3.3.1. Подтверждение показателей надежности проводится по результатам подконтрольной эксплуатации на предприятии-потре

бителе в соответствии с методикой, утвержденной в установленном порядке.

3.2.1, 3.3, 3.3.1. (Изменная редакция, Изм. № 1).

3.3.2. (Исключен, Изм. № 1).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Методы испытаний наконечников - по ГОСТ 8.044-80.

4.2. Размеры бойков (п. 1.4) следует контролировать универсальными средствами измерения в соответствии с требованиями ГОСТ 8.051-81.

4.2.1. Соответствие бойков требованиям пп. 2.4, 2.5, 2.12, 1.4 (диаметр площадки и радиус сферы) проверяют на инструментальном микроскопе по ГОСТ 8074-82 при увеличении 30 х.

(Измененная редакция, Изм. № 1).

4.3. Шероховатость поверхности рабочей части бойков следует проверять на микроинтерферометре.

4.4. Массу бойка (п. 2.10) следует проверять на лабораторных весах с ценой деления не более 0,01 г.

4.5. Отклонения показаний образцового твердомера Шора с поверяемым бойком от показаний образцового твердомера Шора с образцовым бойком определяют сопоставлением показаний образцового твердомера Шора на одном и том же участке образцовой меры 2-го разряда типа МТШ при установке на твердомер Шора поочередно образцового и поверяемого бойков Твердомер предварительно юстируют с данными образцовым бойком и получают стабильные показания.

4.5.1. Отпечатки образцового и поверяемого бойков при поверке наносят в непосредственной близости друг от друга, на расстоянии между соседними отпечатками не менее 2 мм.

4.5.2. Отклонения определяют по трем образцовым мерам твердости 2-го разряда типа МТШ со значениями твердости (95±7) HSD; (60±7) HSD; (30±7) HSD, при этом на каждой мере выполняют по семь измерений, из которых учитываются последние пять.

(Измененная редакция, Изм. № 1).

4.5.3. Отклонение среднего из пяти последних значений твердости, полученных поверяемым бойком от среднего, полученного образцовым бойком в пределах выбранного рабочего участка образцовой меры твердости, не должно превышать ±1,5 единицы HSD на каждой из трех мер.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. На оправе каждого наконечника и бойка должны быть четко нанесены:

товарный знак предприятия-изготовителя;

порядковый номер инструмента по системе нумерации предприятия-изготовителя.

(Измененная редакция, Изм. № 1).

5.2. В паспорте, прилагаемом к каждому наконечнику и бойку* указывают:

наименование и товарный знак предприятия-изготовителя;

условное обозначение наконечника или бойка;

порядковый номер наконечника или бойка по системе нумерации предприятия-изготовителя;

исходную массу алмаза в каратах;

дату изготовления;

штамп технического контроля предприятия-изготовителя.

5.3. Упаковка, транспортирование и хранение наконечников и бойков -по ГОСТ 18088-83.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель должен гарантировать соответствие наконечников и бойков требованиям настоящего стандарта при соблюдении условий эксплуатации, транспортирования и хранения.

6.2. Изготовитель гарантирует работоспособность инструмента между переточками в соответствии с нормами, приведенным в табл. 1.

(Измененная редакция, Изм. № 1).

Редактор В. С. Аверина Технический редактор Г. А. Теребинкина Корректор И. Л. Асауленко

Сдано в наб. 28.07 87 Подп. в печ 07.09.87 0,75 уел. п. л. 0,75 уел. кр.-отт. 0,45 уч Тир. 4000 Цена

~изд л. 3 коп.

Ордена «Знак Почета» Издательство стандартов, 123840, Москва, ГСП, Новопресненский пер., 3 Тип. «Московский печатник». Москва, Лялин пер., 6 Зак. 1017

Алмазный наконечник НК1 по ГОСТ 9377-81 с рабочей частью в виде конуса для измерения твёрдости по методу Роквелла. Наконечник изготавливается со следующей каратностью алмаза: ct: 0.2, 0.4, 0.6, 0.8.

Алмазный наконечник НК 1 по ГОСТ 9377-81

применяется в качестве индентора для твердомеров стационарного типа отечественного и импортного производства:

- твердомер стационарный ТК-2М, ТР 5006, ТР5014, ТР5043, ТРП5011, ТР150, ТРС 2143, ТРС 5009 ("Импульс", г. Иваново)

- твердомер стационарный ТР 5006, ТР5014, ТР5043, ТРП5011, 2143 ТРС-М, ТРС 5009-01 ("ЗИП", г. Иваново)

- твердомер стационарный ТРТС-01, ТРСТ-10 ("Тестсистемы", г. Иваново)

- твердомер стационарный 574, 2000, UH250, UH930, BRIRO R (Wilson Hardness Group, США).

Алмазные наконечники становятся дефектными за сравнительно короткий период времени. Это связано с небольшими трещинками, ямками или другими дефектами поверхности. Если такие дефекты обнаружить вовремя, то наконечник можно восстановить с помощью перешлифовки. Если же этого не сделать, то небольшие поверхностные дефекты снизят качество наконечника, и он быстро разрушится.

Особенности наконечника НК1:

- Наконечник НК1 ct: 0.2 - не подлежит восстановлению с помощью перешлифовки по ГОСТ 8.748-2011

- Наконечник НК 1 ct: 0.4 - не более 1-го восстановления с помощью перешлифовки по ГОСТ 8.748-2011

- Наконечник НК-1 ct: 0.6 - возможно от 2 до 5 восстановлений с помощью перешлифовки по ГОСТ 8.748-2011

- Наконечник НК1 ct: 0.8 - возможно от 5 до 10 восстановлений с помощью перешлифовки по ГОСТ 8.748-2011

- Алмаз монокристаллический синтетический марки Va (ТУ 47-12-88)

- Геометрические размеры по ГОСТ 9377-81, исполнение НК-1.

Алмазный индентор НК-1

с большим размером алмаза (0,80 ct) предпочтительнее использовать для измерения изделий с низкими значениями твёрдости (диапазон 25±5HRC).

Алмазный индентор НК1

с малым размером алмаза (0,20 ct) предпочтительнее использовать для измерения изделий с высокими значениями твёрдости (диапазон 65±5HRC).

Восстановление наконечников алмазных НК1 по ГОСТ 8.748-2011:

Алмазные наконечники НК-1 становятся дефектными за сравнительно короткий период времени. Это связано с небольшими трещинками, ямками или другими дефектами поверхности. Если такие дефекты обнаружить вовремя, то наконечник можно восстановить с помощью перешлифовки. Если же этого не сделать, то небольшие поверхностные дефекты снизят качество наконечника, и он быстро разрушится, поэтому:

- состояние наконечника следует регулярно проверять на наличие дефектов и загрязнений. Для макродиапазона форму наконечников проверяют путём индентирования в эталонную меру твёрдости;

- в случае обнаружения дефектов наконечника его сертификат калибровки считается недействительным.

Порядок установки (замены) индентора НК 1 в приборах для измерения твёрдости стационарного и переносного типов.

- Подготовить индентор и посадочное место шпинделя: протереть бензином и смазать контактные поверхности бескислотным вазелином.

- Ослабить винт фиксации индентора НК1 к шпинделю.

- Извлечь прежний индентор и установить требуемый для испытания, затянуть винт. Важно: установить хвостовик индентора вглубь посадочного места до упора и обжать его, в противном случае при испытании может произойти смещение индентора и его повреждение.

- Разместить на рабочем столике прибора эталонную меру твёрдости, соответствующую шкале и диапазону измерения.

- Обжать индентор НК 1: троекратно приложить основную нагрузку для укола индентором в различных местах рабочей поверхности меры твёрдости.

- Закрутить винт фиксации индентора до упора.

- Произвести не менее 5 измерений на эталонной мере твёрдости с вычислением среднего значения. Сравнить полученное твердомером среднее значение твёрдости со значением твёрдости, выгравированном на боковой поверхности эталонной меры твёрдости. Если полученное твердомером среднее значение твёрдости и значение эталонной меры твёрдости находятся в пределах допустимой погрешности (погрешность твердомера по паспорту изготовителя + погрешность меры твёрдости по паспорту изготовителя), то продолжить измерения твёрдости других контролируемых изделий. Если значение твёрдости, измеренное твердомером, и значение эталонной меры твёрдости выходят за пределы допустимой погрешности - необходимо произвести калибровку твердомера согласно инструкции изготовителя.

ВАЖНО! Любой наконечник НК1 регулярно повреждается и повреждения приводят к неточным результатам измерения твёрдости. Международными стандартами предписывается проверять правильность показаний твердомера на мерах твёрдости перед каждой рабочей сменой, а если в течение рабочей смены производиться большое количество испытаний твёрдости - то после каждой крупной серии таких измерений.

стр. 1

стр. 2

стр. 3

стр. 4

стр. 5

стр. 6

стр. 7

стр. 8

стр. 9

стр. 10

стр. 11

ГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЮЗА ССР

НАКОНЕЧНИКИ И БОЙКИ АЛМАЗНЫЕ К ПРИБОРАМ ДЛЯ ИЗМЕРЕНИЯ ТВЕРДОСТИ МЕТАЛЛОВ И СПЛАВОВ

Условное обозначение наконечника типа НП исполнения 1:

Условное обозначение наконечника типа НПМ:

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Наконечники и бойки должны быть изготовлены в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Для изготовления наконечников типов НК и НП должны применяться алмазы V группы подгруппы а и б, XXIII группы подгруппы а; типа НПМ - V группы подгруппы в, XXIII группы подгруппы б.

Для изготовления бойков должны применять алмазы V группы, подгруппы г, XXIII группы, подгруппы в.

2.3. Разность углов при вершине конуса рабочей части наконечников типа НК, измеренных в двух взаимно перпендикулярных плоскостях, не должна превышать 30".

Разность между радиусами сферы, измеренными в двух взаимно перпендикулярных плоскостях, не должна превышать, мм:

0,01 -для наконечников типа НК;

0,20 - для бойков.

2.4. Высота рабочей части алмаза наконечников типов НК и НП и бойков должна быть не менее 0,30 мм, наконечников типа НПМ - не менее 0,15 мм.

2.5. На рабочей части наконечников и площадке рабочей части бойков не должно быть рисок, трещин, сколов, выкрашиваний, видимых при увеличении 30 х.

2.6. Оправы наконечников должны изготовляться из стали марки 12ХНЗА по ГОСТ 4543-71 или стали марки 14Х17Н2 по ГОСТ 5632-72.

Допускается применение сталей других марок, механические свойства которых не ниже указанных марок сталей.

2.7. Державка бойка должна изготовляться из стали марки Х12М по ГОСТ 5950-73 , оправа бойка - из стали У7 по ГОСТ 1435-74 .

2.8. Алмаз в оправе наконечника должен крепиться пайкой серебряным припоем марки ПСр45 по ГОСТ 19738-74 .

Допускается крепление алмаза другими припоями или способами, обеспечивающими работоспособность наконечников.

2.9. Алмаз в оправе бойка должен крепиться механической запрессовкой с последующим обжатием оправы в зоне крепления алмаза.

2.10. Масса бойка должна быть - 36,0_ 0> 5 г.

2.11. На поверхности оправы и державки не должно быть раковин, трещин, заусенцев, вмятин, царапин, коррозии, видимых невооруженным глазом.

2.12. Смещение рабочей вершины наконечника относительно оси оправы должно быть, мм, не более:

0,03 - для наконечников типов НК и НП;

0,01 -для наконечников типа НПМ.

Смещение центра площадки бойка относительно оси державки должно быть не более половины допуска на радиус сферы рабочей части.

2.13. Неуказанные предельные отклонения размеров: Л14, --.

(Измененная редакция, Изм. № 1).

2.14. Отклонение оси конуса рабочей части наконечников типа НК относительно оси оправы - не более 30".

2.15. Углы наклона граней рабочей части к оси оправы должны составлять:

68° ±30"- для наконечников типа НП;

68°±20" - для наконечников типа НПМ.

2.16- Для проверки соответствия наконечников и бойков требованиям надежности следует определять:

установленную безотказную наработку (Г у);

среднюю наработку на отказ (Г 0).

2.17. Нормы показателей надежности наконечников и бойков должны соответствовать приведенным в табл. 1.

|

Таблица 1 |

|||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||

2.18. Критерием отказа является несоответствие показаний прибора требованиям, установленным ГОСТ 23677-79 и ГОСТ 24746-81 , а также появление на рабочей части наконечников и бойков сколов, выкрашиваний и трещин, видимых при увеличении 30 х.

2.14-2.18. (Введены дополнительно, Изм. № 1).

3. ПРАВИЛА ПРИЕМКИ

3.1. Для проверки соответствия наконечников и бойков требованиям настоящего стандарта проводят приемочный контроль и проверку на соответствие требованиям пп. 2.16-2.18.

(Измененная редакция, Изм. № 1).

3.2. Приемочному контролю на соответствие требованиям пп. 1.2, 1,4, 2.3-2.5, 2.10-2.13 подвергаются все наконечники и бойки.

3.2.1. Контроль шероховатости поверхности рабочей части наконечников и бойков следует проверять выборочно. При этом объем выборки устанавливают в соответствии с табл. 2.

Партию инструментов считают соответствующей установленным требованиям, если число дефектных единиц в выборке данной партии равно приемочному числу, и не соответствующей, если число дефектных единиц в выборке данной партии равно или больше браковочного числа.

Если число дефектных единиц в выборке данной партии больше приемочного числа, но меньше браковочного числа, то оставшуюся часть партии необходимо подвергнуть сплошному контролю.

Партия должна состоять из инструментов одного типа, одновременно предъявленных к приемке по одному документу.

3.3. Установленную безотказную наработку считают подтвержденной в случае, если для каждого из пяти испытуемых инструментов выполняется требование и. 2.17.

Значение средней наработки на отказ считается подтвержденным в случае, если среднее значение полученных наработок не менее норм, установленных в п. 2.17.

Объем выборки для подтверждения установленной безотказной наработки и средней наработки на отказ - не менее 5 наконечников каждого типа или бойков.

Периодичность проведения испытаний наконечников и бойков на установленную безотказную наработку - не реже двух раз в год, на среднюю наработку на отказ - не реже одного раза в год.

3.3.1. Подтверждение показателей надежности проводится по результатам подконтрольной эксплуатации на предприятии-потре-

бителе в соответствии с методикой, утвержденной в установленном порядке.

3.2.1, 3.3, 3.3.1. (Изменная редакция, Изм. № 1).

3.3.2. (Исключен, Изм. № 1).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Методы испытаний наконечников - по ГОСТ 8.044-80 .

4.2. Размеры бойков (п. 1.4) следует контролировать универсальными средствами измерения в соответствии с требованиями ГОСТ 8.051-81 .

4.2.1. Соответствие бойков требованиям пп. 2.4, 2.5, 2.12, 1.4 (диаметр площадки и радиус сферы) проверяют на инструментальном микроскопе по ГОСТ 8074-82 при увеличении 30 х.

(Измененная редакция, Изм. № 1).

4.3. Шероховатость поверхности рабочей части бойков следует проверять на микроинтерферометре.

4.4. Массу бойка (п. 2.10) следует проверять на лабораторных весах с ценой деления не более 0,01 г.

4.5. Отклонения показаний образцового твердомера Шора с поверяемым бойком от показаний образцового твердомера Шора с образцовым бойком определяют сопоставлением показаний образцового твердомера Шора на одном и том же участке образцовой меры 2-го разряда типа МТШ при установке на твердомер Шора поочередно образцового и поверяемого бойков Твердомер предварительно юстируют с данными образцовым бойком и получают стабильные показания.

4.5.1. Отпечатки образцового и поверяемого бойков при поверке наносят в непосредственной близости друг от друга, на расстоянии между соседними отпечатками не менее 2 мм.

4.5.2. Отклонения определяют по трем образцовым мерам твердости 2-го разряда типа МТШ со значениями твердости (95±7) HSD; (60±7) HSD; (30±7) HSD, при этом на каждой мере выполняют по семь измерений, из которых учитываются последние пять.

(Измененная редакция, Изм. № 1).

4.5.3. Отклонение среднего из пяти последних значений твердости, полученных поверяемым бойком от среднего, полученного образцовым бойком в пределах выбранного рабочего участка образцовой меры твердости, не должно превышать ±1,5 единицы HSD на каждой из трех мер.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. На оправе каждого наконечника и бойка должны быть четко нанесены:

товарный знак предприятия-изготовителя;

порядковый номер инструмента по системе нумерации предприятия-изготовителя.

(Измененная редакция, Изм. № 1).

5.2. В паспорте, прилагаемом к каждому наконечнику и бойку г указывают:

наименование и товарный знак предприятия-изготовителя;

условное обозначение наконечника или бойка;

порядковый номер наконечника или бойка по системе нумерации предприятия-изготовителя;

исходную массу алмаза в каратах;

дату изготовления;

штамп технического контроля предприятия-изготовителя.

5.3. Упаковка, транспортирование и хранение наконечников и бойков -по ГОСТ 18088-83 .

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель должен гарантировать соответствие наконечников и бойков требованиям настоящего стандарта при соблюдении условий эксплуатации, транспортирования и хранения.

6.2. Изготовитель гарантирует работоспособность инструмента между переточками в соответствии с нормами, приведенным в табл. 1.

(Измененная редакция, Изм. № 1).

Типовой устав ЖСК — как составить документ по новому кодексу Порядок создания и организация деятельности

Типовой устав ЖСК — как составить документ по новому кодексу Порядок создания и организация деятельности Проект ученика третьего класса по окружающему миру «Кто нас защищает

Проект ученика третьего класса по окружающему миру «Кто нас защищает Реферат: Организация заработной платы на предприятии

Реферат: Организация заработной платы на предприятии Стратегический анализ внешней макросреды Стратегический анализ макросреды ее функции и содержание

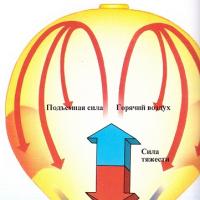

Стратегический анализ внешней макросреды Стратегический анализ макросреды ее функции и содержание Почему летают шары с гелием?

Почему летают шары с гелием? Детские сказки онлайн Кузьма скоробогатый сказка

Детские сказки онлайн Кузьма скоробогатый сказка Какая форма крыльев у неясыти

Какая форма крыльев у неясыти